2014年初頭、深センに工場を持つイタリアの大手自動車用電気製品メーカー A社の社長SC氏とテクニカルディレクターAC氏が訪問して来ました。 彼らの用件は:

- 1. 半自動生産方式を採用した深セン工場は、不良率が高いため撤退予定。

- 2. 台湾に投資して、新しい工場を建て自動化生産ライン構築。

彼らは車両用のコイルやリレーなどの設計と製造に豊富な経験を持っていたので、打合せはすぐ具体的な仕様へ進めることができました。オートランドは自動化システムとその制御に経験を積んできたため、二回の打合せに提示したLayoutと各Cellの構造設計は元レーサーのテクニカルディレクターAC氏に認められて、 発注の段階に入りました。

深センで労働力依存とイタリアからの人員派遣による高コストの失敗経験から学んで、 社長のSC氏は3つの要求を提出:

- 1. 生産ラインは出来る限り自動化して、労働力を減らす。

- 2. 深セン時代の不良率は5%以上あったが、

新生産ラインの不良率は0.5%以下に抑える。 - 3. イタリアから技術者と管理職は派遣しないが、

ミラノ本部は毎日生産ラインの稼動状況と良品率を把握できるようにする。

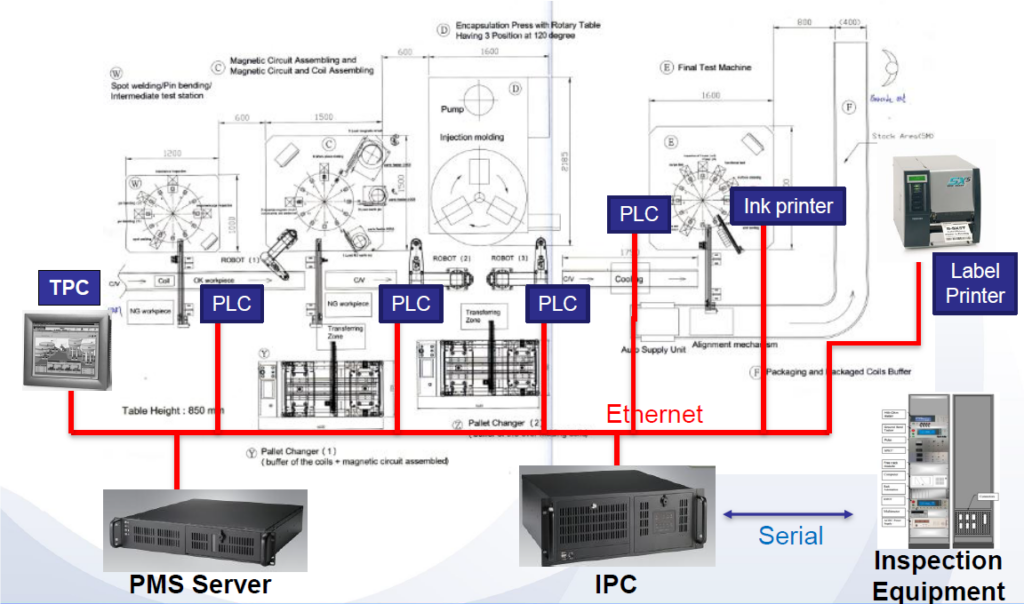

第1項と第2項はオートランドここ数十年間の通常任務であり、第3項の情報通信技術は台湾の強みである。当社はこの専門技術を得意としているCONNEXION社と過去にも連携したことがあったので、自動化技術と情報通信技術の統合作業は順調で、お客様の要望にお応えすることができました。

知能化コイル組立生産ライン 構造図

インダストリー4.0はヨーロッパから提案されたもので、ヨーロッパの中小企業は自動化の経験があって仕様を話し合えるとしても、彼らにとって、情報通信技術を自動化ラインへ統合した上で、効率良く利益を出すことは未知の領域で、今回の案件もその一例でした。

2014年の半ばに本案件は設置完了し、電磁コイルの自動化生産が開始されました。生産速度と良品率はお客様の基準を満たしているのは勿論、IPCとネットワークで構築された情報通信システムは自動化専門のテクニカルディレクター AC氏も感心する程のものでした。

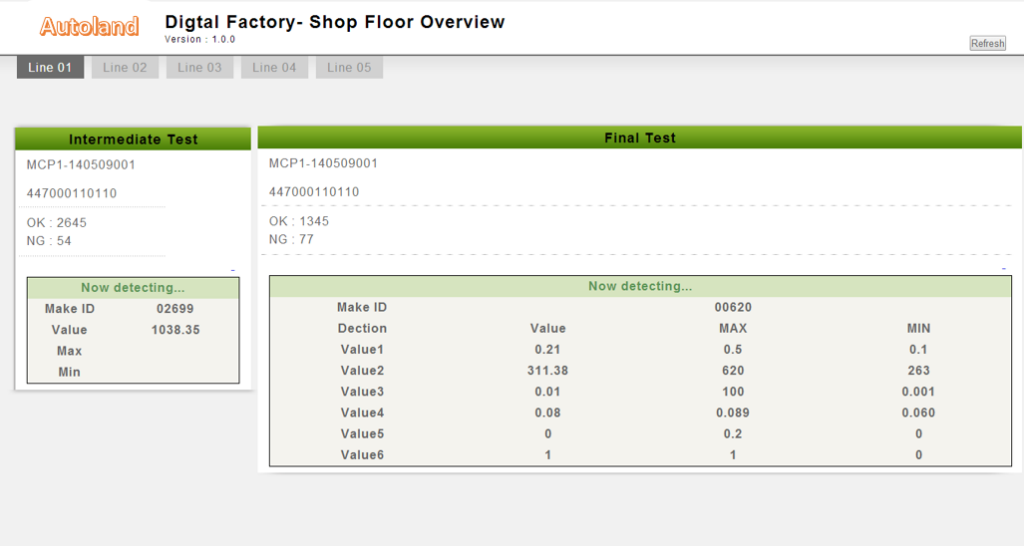

知能化生産ライン リアルタイムデータ (Web-based)

有線ネットワークを通じて、IPCに保存された生産と品質のデータによって、下記の活用が可能:

- 1. ミラノ本部に定期的自動送信。

- 2. 許可を得た管理職は、さまざまなデータは遠隔距離からでも閲覧ができる。

また、ワイヤレス機能を追加することによって、外出中はスマホで生産記録と生産状況をリアルタイムで把握することができます。この機能は商談の一大利器とも言えます。