2014年初,在深圳設有生產工廠的義大利車用電機製品領導廠商A公司負責人Mr. SC偕技術主管Mr. AC來訪,他們的訴求是:

- 採用半自動化生產方式的深圳工廠由於不良率過高,擬撤廠。

- 預定來台投資,建立新廠及全新的自動化生產線。

由於他們對於車用Coil、Relay之類的產品有豐富的設計製造經驗,雙方很快就進入詳細規格的內容討論,東建安對於自動化生產系統及其控制有豐富的實績,兩次的Meeting之後就提示系統Layout以及各Cell的架構設計,獲得曾為賽車手的義大利技術主管Mr. AC認可,準備下單交付執行。

但是,基於他們先前在深圳投資因過度依賴人工以及自義大利派員駐廠成本過高的失敗經驗,在下單前,負責人Mr. SC提出以下三項要求:

- 生產線儘可能自動化,減少人力需求。

- 大幅降低不良率,自深圳時期的5%以上,

下降至新線允收的0.5%以下。 - 義大利不派員常駐,包括技術人員以及管理人員,

但是,米蘭總部必須很清楚每天生產線的稼動狀況以及品質良率。

1、2項是東建安過去數十年來每天的工作,第3項涉及資通訊技術,是台灣的強項,我們過去也和具有該項專業技術的研芯科技有過合作的經驗。因此,妥善將自動化技術與資通訊技術予以整合,即可滿足義大利客戶的要求。

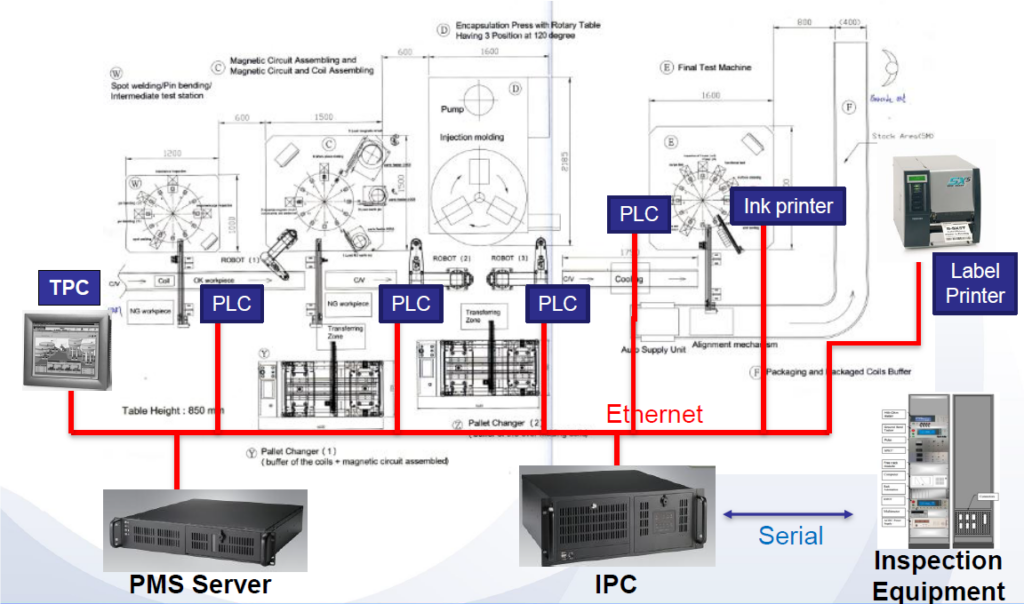

線圈組立智慧產線架構圖

工業4.0雖然由歐洲倡議,歐洲中小型企業對自動化有經驗可以討論需求規格,但是,談到如何將資通訊技術整合進自動化生產線,發揮更大效益,就無法置喙,這一個普遍的情形,本案例亦如是。

2014年中,本案完成建置,開始自動化生產電磁線圈產品,除了生產效率、品質良率皆符合當初規格需求之外,我們以IPC及網路所建構的資通訊系統,令具自動化專長的技術主管Mr. AC大為驚豔。

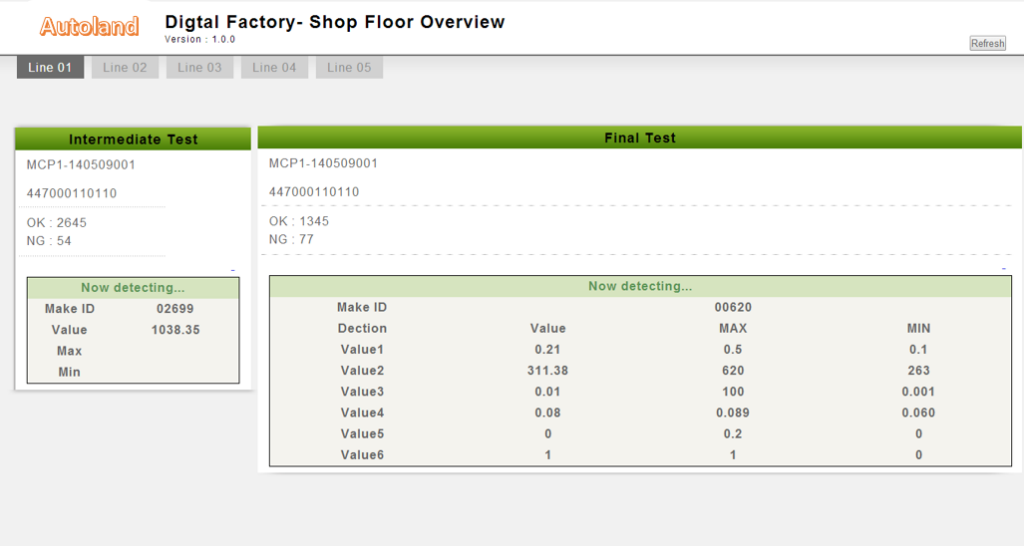

智慧產線生產即時資訊 (Web-based)

透過有線的網路,儲存於IPC的生產及品質數據可以:

- 定期自動發送回米蘭總部。

- 被授權的主管可隨時隨機取得各項資料。

隨後,又加上無線功能,主管人員可以在世界任何角落以Smart Phone了解過去生產記錄以及目前線上情形,方便於即時掌控資訊,進一步掌握商機,達成決勝千里之外的企業戰略目的。